Du métier à tisser à la voiture à hydrogène, la firme japonaise a traversé trois siècles d’histoire industrielle.

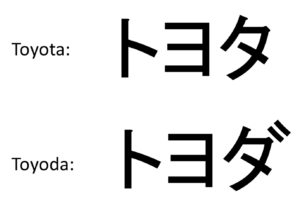

Toyota, c’est une affaire de famille. A son origine : Sakichi Toyoda. Né en 1867, il est le fondateur de l’entreprise qui, à cette époque, fabrique des métiers à tisser. Inventeur de génie, il est considéré comme le père de la révolution industrielle japonaise. C’est son fils, Kiichiro, né en 1894, qui s’intéresse d’abord aux moteurs à explosion puis intègre, en 1933, un département « automobile » à l’usine de métiers à tisser d’où sort en 1936, la Sedan AA, premier modèle de la success story automobile que l’on connaît. Cette voiture porte encore le nom de ToyoDa. Un an plus tard, l’entreprise ToyoTa Motors Co, Ltd voit le jour. Que s’est-il passé qui explique ce changement de nom ? Une question de superstition. En effet, au moment de trouver un nom de marque pour mieux s’exporter, le choix s’est porté sur Toyota plutôt que Toyoda car en katakana (l’un des trois alphabets japonais), le premier nécessite huit traits de pinceaux alors que Toyoda en requiert dix.  Or, huit est un nombre qui porte chance et appelle la prospérité. On ne sait pas quelle est véritablement la part de chance, mais le succès de Toyota sera fulgurant malgré les années difficiles qui suivent la capitulation du Japon à la fin de la guerre.

Or, huit est un nombre qui porte chance et appelle la prospérité. On ne sait pas quelle est véritablement la part de chance, mais le succès de Toyota sera fulgurant malgré les années difficiles qui suivent la capitulation du Japon à la fin de la guerre.

De Toyoda à Toyota City

Aujourd’hui, Toyota est assez souvent numéro un dans les classements superlatifs de l’industrie automobile. Ses chiffres sont époustouflants : près de 9 millions de véhicules auront été produits à la fin de cette année. C’est le rythme annuel actuel depuis 2015. L’entreprise emploie 370’000 personnes dans le monde avec un chiffre d’affaires annuel de l’ordre de USD 270 milliards.

Proche de Nagoya, Toyota City, qui porte ce nom depuis 1959 (auparavant Koromo) est le Detroit du Japon. Elle a aussi connu une crise importante mais semble récupérer. Elle abrite l’un des stades où se déroule en ce moment la coupe du monde de Rugby. Elle abrite aussi, bien sûr, le quartier général de la compagnie, un centre de recherche où 8’000 ingénieurs se consacrent à la recherche et au développement, un musée et plusieurs centres de production.

Étonnamment pour qui connaît la discrétion japonaise, il est possible de visiter le site de Motomachi. C’est la deuxième usine, construite après la guerre pour compléter la production de Honsha, l’usine historique du centre-ville. Elle fait son âge. Vue de l’extérieur, c’est une banale zone industrielle, faite de hangars et d’ateliers silencieux sous le ciel gris de Toyota City. Impression de calme.

Une impression qui se brouille quand on pénètre dans l’atelier d’assemblage. Une chorégraphie millimétrée s’y déroule, mêlant rapidité et maîtrise. Les lignes de véhicules à l’état de carcasse peintes avancent, les assembleurs suivent : véloces, agiles, ils ajoutent, à la main, les pièces qui viennent peu à peu constituer la voiture. Ils sont au centre de la ligne et se déplacent avec le véhicule. A l’extérieur de la ligne, de chaque côté, des manutentionnaires en chariot apportent – à la demande – les pièces qui peu à peu s’assemblent sur le châssis. Le véhicule terminé sera composé de plus de 30’000 pièces.

Une productivité de compétition

On applique ici deux des principes qui ont apporté à Toyota sa réputation de productivité révolutionnaire. Le kanban d’abord: la production sur mesure qui évite la constitution de stocks. Le procédé est poussé au point que la chaîne d’assemblage peut être allongée ou raccourcie, en une nuit, en fonction des commandes. Le Jidoka ensuite : subtil mélange d’automatisation et de human touch destiné à assurer la qualité de la production. L’avancement de la ligne de production est affiché. Si un problème survient, il est signalé à tous, on répare sur la ligne sans l’arrêter, s’il est plus grave, on arrête la ligne, ce qui évidemment ralentit la production.

Dans l’atelier d’assemblage des Crown, un modèle de Toyota très courant au Japon (la plupart des taxis japonais en sont), on compte 200 employés. Ils sont jeunes et extrêmement fit, ce qui n’est pas très étonnant car le job doit être physiquement très challenging. Ils travaillent 7 heures 25 par jour, ont une pause de 10 minutes chaque 2 heures le matin, chaque heure et demie l’après-midi et 45 minutes de pause à midi. On sent que l’on est très prudent ici sur ce sujet : un livre est paru il y a quelques années qui dénonçait les conditions éprouvantes de travail sur les chaînes de production de Toyota. Le rythme est soutenu : à eux seuls, les 200 monteurs de cet atelier produisent 170 véhicules par jour. L’ensemble du site en produit 80’000 par an. Il faut 27 heures pour livrer une voiture.

Le ballet des robots

Plus loin, l’atelier de soudure révèle un magnifique spectacle. Si on est capable de percevoir une dimension artistique dans le génie industriel, alors c’est, dans le genre, une des plus belles choses que l’on puisse voir (avec les fonderies d’acier) : le ballet des robots. Malgré leur taille imposante, ces monstres articulés se glissent jusqu’au fond de la carcasse en se frôlant de près dans un jaillissement d’étincelles d’argent et d’éclat de lumières bleues (que l’on nous recommande de ne pas regarder). La ligne ici semble avancer encore plus vite que celle des assembleurs, tant les mouvements sont précis, ultrarapides et saccadés. Dans le domaine de la soudure, le robot a définitivement pris le dessus. Le taux d’automatisation est de 99%. 800 robots posent sur chaque voiture 4000 points de soudure qui réunissent les 400 pièces nécessaires à la constitution de la structure avant qu’elle ne poursuive son chemin vers l’atelier de peinture (140 couleurs disponibles).

On voit des Crown. On ne voit pas la Mirai, la voiture à hydrogène de Toyota également produite ici à Monomachi. On imagine que les technologies nouvelles qui visent à développer des véhicules à zéro émission sont plus sensibles à la concurrence… La marque se dirige clairement vers ces nouvelles technologies : elle expose dans ses nombreux showrooms à travers le Japon sa nouvelle Prius Solar qui se recharge grâce à son toit solaire. Elle vient d’ouvrir une usine de recyclage de batteries en Thaïlande et s’est investie dans Didi, le Uber chinois, pour développer des véhicules autonomes, tout cela avec l’ambition de produire en 2025 à la sortie des usines, 50% de véhicules électriques. Ce virage annonce le futur de la marque tel que le voit l’actuel CEO : Aicho Toyoda, petit-fils de Kiichiro. Il se cherche un successeur. On ne sait pas si ce sera encore un Toyoda…